Опыт внедрения системы управления производством

Вызовы Индустрии 4.0 в условиях значительного увеличения объемов производства и необходимости снижать издержки диктуют многочисленные требования к информационным системам для решения производственных и управленческих задач.

В современных условиях быстроменяющегося рынка проблемы предприятий заключаются в отсутствии возможности оперативно изменять и отслеживать выполнение производственных планов, в отсутствии инструментов оперативного управления затратами. В то же время требуется постоянно искать методы для повышения операционной эффективности. Развитие информационных систем предприятия выходит на первый план наряду с оптимизацией бизнес-процессов, внедрением инструментов бережливого производства и управления качеством. Задачи и цели информационных систем, в свою очередь, выражаются в необходимости оперативного управления производством (включая парк оборудования, персонал, материалы и т. д.), быстрого реагирования на постоянно усложняющиеся запросы производства в части оперативного планирования и управления основными драйверами затрат. Современное производство для сохранения и повышения конкурентоспособности должно обладать высокой скоростью реакции на изменяющиеся требования рынка, что, в свою очередь, предъявляет высокие требования как к процессам, так и к управленческой отчетности в виде эргономичных dashboard'ов с опциями отображения консолидированных KPI's. Разработка и внедрение систем класса MES на площадках Концерна «Калашников» стартовали в 2015 году почти синхронно с началом проектов «Управление предприятием» (ERP), «Управление справочниками» (MDM) и ряда других. Перед предприятием стояли вызовы Индустрии 4.0 с одновременным значительным увеличением объемов производства и необходимостью снижать издержки. Проведенный в тот момент анализ рынка MES-систем показал, что представленные продукты не позволяют решить весь спектр производственных и управленческих задач, стоящих перед нами. Поэтому было принято решение разрабатывать свою систему, отвечающую нашим функциональным и инфраструктурным требованиям, с одной стороны, и обладающую унифицированной архитектурой для дальнейшего тиражирования — с другой. Сейчас, спустя три года, можно с уверенностью сказать, что это было абсолютно правильное решение. Практика показывает, что внедрение только ERP-системы на предприятии не позволяет решить проблему оперативного перепланирования производства в силу специфики систем (рис. 1). Как правило, внедрение ERP без уровня MES сопровождается увеличением количества персонала, задействованного в ручном вводе данных в систему. Решения MES направлены, напротив, на предоставление возможности операторам самостоятельно вносить данные в систему, агрегировать их и передавать во внешние системы для анализа и построения требуемой отчетности. Внедрение MES решает проблему выверки нормативно-справочной информации, очень актуальную для промышленности в целом и машиностроения в частности. На площадках «Калашникова» эта цель была одной из приоритетных. Знание фактических данных по трудоемкости технологических операций и расходу режущего инструмента позволяет выстроить процесс циклической проверки и оптимизации норм трудоемкости и расхода основных материалов. Система также позволяет выстроить обоснованное управление загрузкой оборудования и наладить контроль плановых и неплановых простоев. От привычной схемы с твердыми журналами передачи смен производство переходит к системе сигналов и заявок на ремонты.

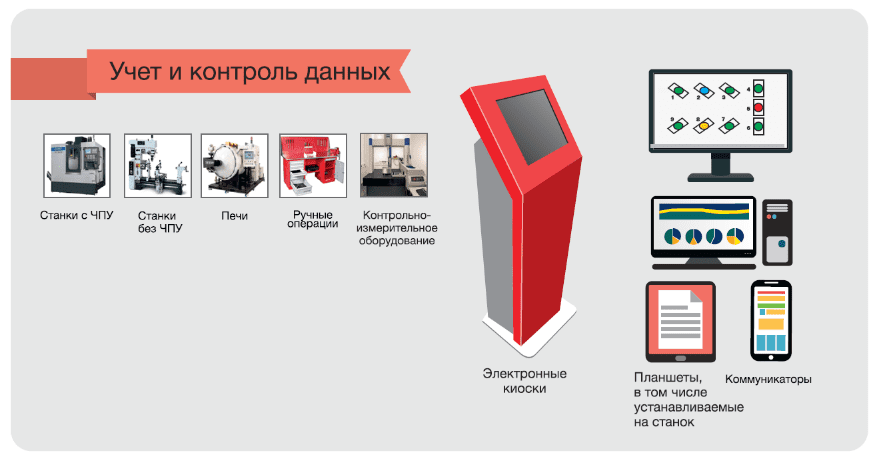

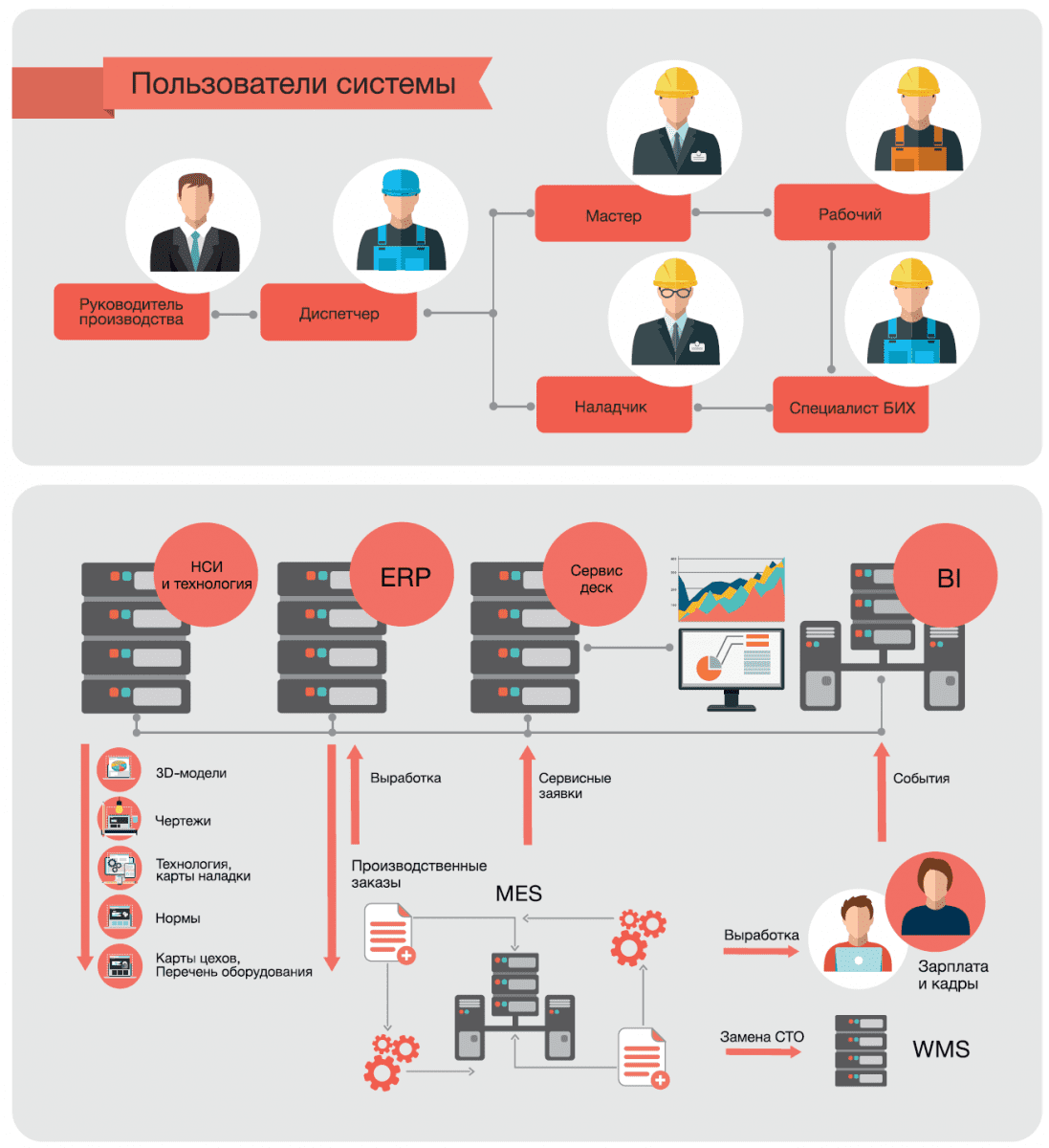

Также повсеместно повышается приоритет задачи по созданию интегрированных IT-решений, которые позволяют использовать в качестве исходных данных информацию из систем контроля оборудования (SCADA) и информацию из ERP и PLM систем в качестве граничных условий для построения оперативных планов. Причем требуется всесторонняя интеграция с основными IT-системами. Например, довольно часто возникает потребность в синхронизации обычно разрозненных SCADA, MES и IT-системы технического обслуживания и ремонта оборудования (если таковая вообще есть на предприятии). Постоянно меняющиеся производственные условия и бизнес-процессы требуют применения современных технологий в оперативном управлении. Смежная область проблем, связанных с вызовами Индустрии 4.0, охватывает вопросы повышения мобильности информационных систем и IT-инфраструктуры в целом. Стандартным требованием практически к любой информационной системе наряду с ее целевыми функциями, стабильностью, безопасностью и удобством использования становится мобильность. Зачастую заказчик готов принять решение в пользу более дорогостоящего IT-продукта благодаря досконально проработанному мобильному интерфейсу при прочих равных условиях. В ходе проектирования, разработки и внедрения системы мы выработали подход и создали решение, которое позволяет взять производственные процессы под контроль: от создания производственных расписаний (календарей) до контроля выполнения заданий рабочими и подетального (штучного) учета. Система построена таким образом, чтобы каждый участник производственного процесса, от оператора до диспетчера, имел собственный рабочий кабинет, доступный через электронные терминалы (киоски) и планшеты в цехах, а также ПК (рис. 2).

- В кабинете Оператора регистрируется выполнение технологических операций, указываются причины простоев оборудования, запросы на переналадку. Также доступны отчеты по индивидуальной выработке за выбранный период.

- Наладчик обрабатывает запросы на переналадку и также регистрирует факт в системе.

- Функция Мастера — контроль над выполнением операций на участке и подтверждение выполненных заданий.

- В кабинете Диспетчера осуществляется оперативное планирование в ручном или автоматическом режиме в зависимости от специфики работы участка.

- Кабинет Инженера по инструменту предназначен для обработки заявок от наладчиков и операторов на получение и сдачу режущего инструмента и оснастки.

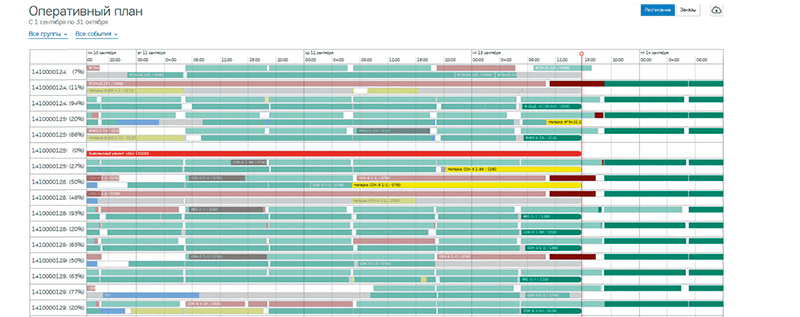

Другое концептуальное решение — проработанный заново дружественный и функциональный интерфейс (минимум кликов — максимум действий). Это очень важный фактор, позволяющий минимизировать риски отторжения нового IT-решения на этапе внедрения и поддержки. Система существенно упрощает работу сотрудников: оператор получает задания в соответствии с принятым планом, может просматривать чертежи и 3D-модели ДСЕ, уведомлять о необходимости ремонта, наладки, замены инструмента. Мастер получает инструмент для управления и контроля производственного процесса, а также всю необходимую информацию для оперативной реакции на изменения (рис. 3).

Наши инновации:

1. Универсальность. В системе реализованы различные режимы работы, обеспечивающие постепенный рост культуры производственных процессов от «хаоса» к сменно-суточным заданиям и автоматическому планированию. Благодаря такому подходу система может использоваться на предприятиях с разным уровнем производственной культуры. Система не предъявляет высоких входных требований к существующим на предприятии бизнес-процессам. Предприятие может их постепенно совершенствовать параллельно с внедрением системы. Например, на отдельных пилотных производственных участках может внедряться режим автоматического планирования, в то время как на остальных участках может продолжать действовать режим ручного распределения сменно-суточных заданий.

2. Алгоритм расчета производственных расписаний. Большую часть задач по расчету производственных расписаний система берет на себя. Приложение-планировщик предназначено для решения задачи оптимального планирования потока работ по станкам, учитывая при этом множество граничных условий, таких как приоритет, режимы работы, плановые ремонты, альтернативные технологии и т. д. Данный подход позволяет сократить простои оборудования и время, затрачиваемое на ремонт и наладку, — а это именно те ключевые факторы, которые определяют эффективность производственного процесса и скорость окупаемости дорогостоящего оборудования. Для деталей и заданий может быть указан план запуска и/или запуска-выпуска, доступность оборудования может быть ограничена в заданное время. Дополнительно может быть указан календарный план смен (времена доступности для работы). Задачи такого типа имеют экспоненциальную сложность относительно числа заданий и числа станков, что приводит к значительным затратам времени на пересчет оперативных планов. Нам удалось найти и реализовать полиномиальное решение с учетом всех оптимизаций. Это позволило построить алгоритм, обрабатывающий реальную задачу планирования работы одного участка не более 1–2 секунд. На практике это дает возможность перепланировать работу участка в режиме реального времени по определенным настраиваемым событиям, например, отставание/опережение от плана более определенного лимита по времени. Это означает, что на каждом шаге производится анализ факта и изменение расписания в соответствии с технологией производства (рис. 4).

В настоящее время идут работы по развитию системы в разных направлениях:

- создание ядра модуля планирования, способного решать задачу планирования в реальном времени в масштабах всего производства;

- модуль управления качеством;

- машинное обучение и интерактивная помощь при формировании оперативного плана.

В качестве подтвержденных эффектов от внедрения MES и смежных систем (Service Desk, BI) можно привести снижение внеплановых простоев оборудования в 3 раза на предприятии с парком в 3000 единиц, повышение средней загрузки станков с ЧПУ на 12–15% (абсолютных), отказ от необоснованного приобретения двух новых фрезерных станков за 1,5 года активной фазы проекта. По результатам маркетингового исследования рынка промышленной автоматизации компанией Marketand-Markets, общий объем мирового рынка MES-систем в 2015 году оценивался в $7,63 млрд с прогнозом роста вплоть до 2022 года, с годовым темпом в 13,6%. Отечественный рынок MES-систем занимает малую долю в общемировом объеме в данной отрасли, но, следуя общемировой тенденции, ежегодно будет прибавлять в своем росте. Поэтому мы выделили наши компетенции в этой области под брэндом ТАП и ведем переговоры о сотрудничестве с крупными машиностроительными холдингами.